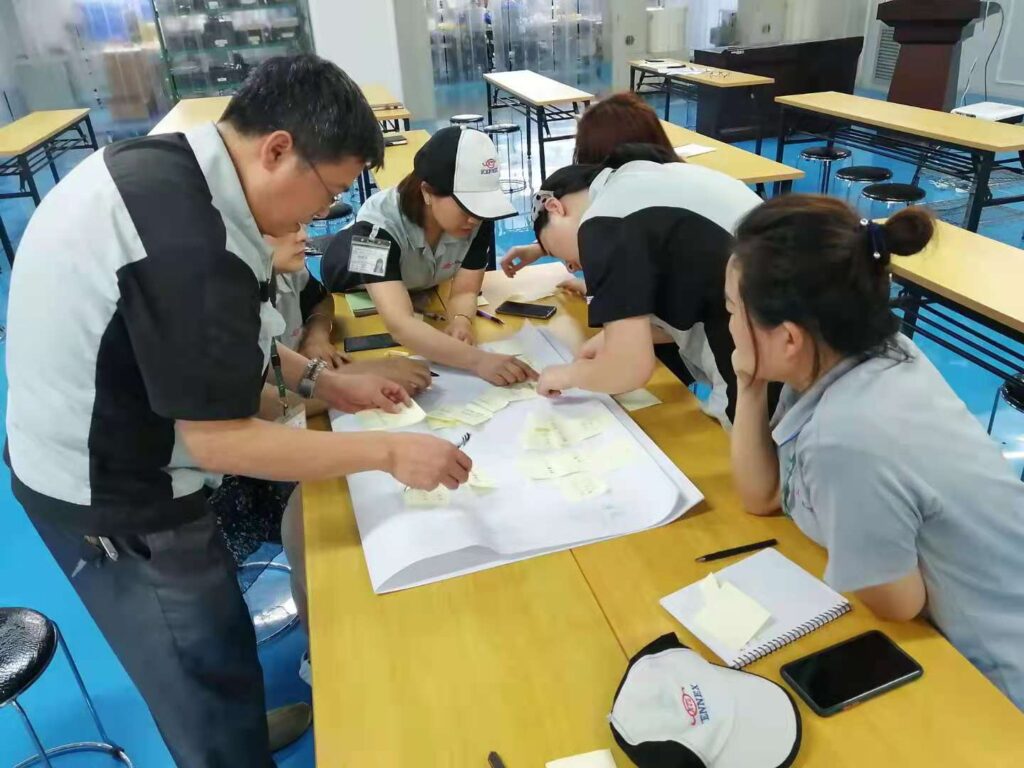

本日職場で QC サークルを行いました 。

1990年代私が石川県の機械メーカーで勤務していた頃全社全員活動として QC サークルを行っていました。

かれこれ30年前の話になりますが当時本気で職場現場で QC 活動を行っていたのを思い出します。当時の職場のお父さん達はなかなか QC サークルというものをやりたがりませんでした。しぶしぶ QC 活動をやっていた方もいたと思います。冗談ではありませんが QC サークルではなくて苦しいサークルだったかもしれません。

約30年の時が経過した今の中国で QC サークルの一部分をやるとは思いませんでした。本日を行ったのは BS法というものです。 これは何かと言いますと職場で発生する困りごと・問題のある事象についてなぜそういうことが起こるのか?5~6人の小集団グループで意見を出し合ってその意見をもとにゴジラの背びれ特性要因図を作り問題の要因をあぶり出す分析手法です。

私が中国で働き始めた頃約20年前になりますが日本で有名な S 社の方がこう言っていたことを思い出します日本的な QC 活動は中国では根付かない。中国はやはりトップダウン上から下への上意下達によって改善する方がいいと聞きました。

果たして日本で30年前以上にやっていた古典的な手法を今この2020年代の中国でその手法が使えるのかどうかそれは未知数。しかし何もやらないよりは何かをやった方がいいという考えに基づくとやはり QC サークル活動は行った方がいいのかしれません。お互いにこの手法を勉強する必要があります。(私の場合、再勉強です。以前のことはわすれてしまってます。)

かくいう私も30年前に会社の一泊二日の研修で QC 活動のことを勉強したことを思い出します。改善活動の内容については教科書の勉強では教わりません。ですから職場の現場で教わるしかなかったのだと思います。(OJT)

QC 活動を通してどのような成果が挙げられるでしょうか? 私は一人だけの能力向上よりも皆が少しでも平等に能力向上することがいいと私は考えます。なぜならば工場での仕事は一人プレイよりも集団で協力して成果を出していくものだと思うからです。

どこの国でも結構お互いに批判したりするんですが BS法の考え によって相手の意見を尊重することが身につけばいいのではないかと思います。